Filosofía Lean Manufacturing

Herramientas Lean

Las Cincos Eses

Shigeo Shingo es quizás el menos conocido de los Gurús japoneses de la Calidad en América y Europa. No obstante su impacto en la industria japonesa y recientemente, en algunas industrias de Estados Unidos ha sido muy importante. A decir de algunos especialistas en economía, "es uno de los Gurús en calidad que más impacto ha tenido en el nivel de vida de los pueblos", debido a que sus contribuciones a las técnicas modernas de manufactura ayudaron a las empresas a disminuir sus costos en un 60 y hasta un 80 por ciento. Algunas de sus contribuciones abarcan herramientas como el SMED, Poka-Yoke y las 5 S, sin las cuales no se pudiera concebir el funcionamiento de cualquier proceso de manufactura.

¿Cuáles son las 5S's?

No se puede avanzar en la eliminación del desperdicio, si el lugar de trabajo no está debidamente limpio y ordenado. Es posible organizar la estación de trabajo recurriendo a la técnica japonesa de las 5 S:

- Seiri: selección o clasificación – Distinguir lo que es necesario de lo que no lo es.

- Seiton: orden u organización – Un lugar para cada cosa y cada cosa en su lugar.

- Seiso: limpieza – Estalecer métodos para mantener limpio el lugar de trabajo.

- Seiketsu: bienestar personal – Mantener la limpieza física y mental en cada empleado.

- Shitsuke: disciplina – Establecimiento de reglas para mantener el orden.

La interpretación que se hace de las 5 S puede variar dependiendo la compañía, existen algunas que manejan el término de 5 S+1, 5 S+2, etc. sin embargo el término 5 S ha sido fuertemente aceptado alrededor del mundo como estándar que cualquier proceso u oficina debería tener.

Control Visual

Son los medios mediante los cuales, cualquier persona pueda conocer, en 5 minutos o menos, la situación del área de trabajo y de lo que sucede, aún sin hablar con nadie, sin consultar una computadora o una bitácora.

Todos necesitamos información para realizar nuestro trabajo más efectivamente. Sin embargo, la información muchas veces permanece oculta o acaparada por algunos cuantos. En el piso de producción y en la oficina, la administración asume erróneamente la ignorancia del personal, divide el trabajo en simples y repetitivas tareas y se controlan los esfuerzos de la gente con autoritarismo y confrontación. La información acaparada es común, toda se encuentra en manos del jefe, los trabajadores se mantienen en la penumbra.

Hay algunos datos básicos que pueden servirnos para ubicar nuestras actividades y enfocarlas hacia el cumplimiento de los objetivos, por ejemplo, tiempo estándar para llevar a cabo las operaciones, espacio utilizado o desperdiciado en el área, niveles de inventario en proceso o inventario no necesario, los resultados obtenidos en términos de productividad, scrap, retrabajos, accidentes, mejoras, variaciones en piezas durante las mediciones, etc. Los datos se usan para mantener a la administración informada de avances, para impulsar las actividades de mejora y para educar a la comunidad de la planta.

Tipos de Ayudas Visuales

Los tipos de anuncios visuales pueden ser de:

- Indicadores de localización y letreros.

- Hojas de verificación.

- Hojas de trabajo y gráficas.

- Tableros de señales.

- Tableros informativos y exhibidores de productos.

- Alertas, alarmas, otros.

Trabajo Estandarizado

Trabajo estándar tiene su fundamento en la estandarización. Propiciar los medios por los cuales, las operaciones de manufactura se realicen siempre de una misma forma. Crear procesos estándar, consistentes y predecibles es un factor que propiciará el control y posterior mejora de los procesos.

Los primeros intentos por estandarizar las operaciones de manufactura, provienen de la utilización de instrucciones de trabajo. Con el paso del tiempo se han incorporado nuevos elementos que hacen posible lograr una estandarización provechosa. Estos elementos son:

- El Tiempo Takt (TT)

- Secuencia de operaciones estándar

- Inventario en proceso (WIP)

Se han incluido también formatos de análisis de las operaciones que nos facilitarán la estabilidad y consistencia de las operaciones:

- Hoja de medición de tiempos

- Hoja de cálculo de capacidad de proceso

- Tabla combinada de operación

Hoshin Kanri

Hoshin Kanri es un sistema gerencial, que permite establecer, desplegar y controlar los objetivos de la alta dirección y los correspondientes medios para asegurar su logro en todos los niveles de la organización, basándose en el ciclo PHVA (Planear - Hacer - Verificar - Actuar).

Ho (Método) Shin (Flecha que indica dirección) Kanri (Planeación):

HOSHIN KANRI: Metodología para establecer la dirección estratégica = Brújula Gerencial. Hoshin Kanri es, entonces, una metodología gerencial para desplegar e implementar estrategias: Alinea la organización con cambios del ambiente externo. Traduce los retos en un pequeño conjunto de brechas estratégicas que deben cerrarse. Moviliza a toda la organización para cerrar brechas.

Hoshin Kanri se creo con el objetivo de comunicar a todos dentro de la empresa las políticas de la compañía. Es una serie de sistemas, formularios y reglas que impulsan a los trabajadores a analizar situaciones, crear planes de mejoramiento, llevar a cabo controles de eficiencia, y tomar las medidas necesarias, resultando como beneficio principal el que todos enfocan sus esfuerzos hacia los aspectos claves para alcanzar el éxito. Y según muchas de las empresas ganadoras del Premio Deming, Hoshin es una de las piezas claves en su éxito.

Heijunka

También conocido como carga de trabajo uniforme o Leveling, es usado para normalizar las variaciones en los programas de producción ocasionado por los picos en la demanda.

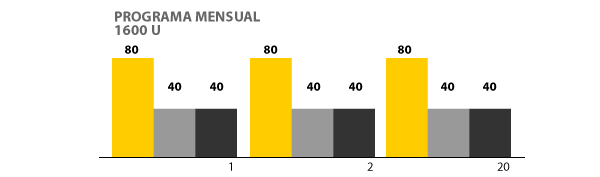

En el contexto de la manufactura tradicional, el enfoque es minimizar los cambios de herramental ya que es necesario producir una gran cantidad de productos de un solo modelo, lo que ocasiona que si el cliente requiere un producto, es necesario esperar el tiempo necesario para su producción. En el siguiente esquema se puede apreciar el funcionamiento.

El TPS usa un programa de producción fijo mensualmente para la línea de ensamble y un procedimiento de modelos mixtos para determinar la mezcla diaria de productos a producir. De esta manera, pequeños lotes de diferentes productos se producen cada día utilizando una secuencia mixta de modelos por un periodo de tiempo fijo.

Las ventajas de usar Heijunka:

- Producción suavizada y más regular.

- Programas previsibles de fabricación.

- Reducción de estrés sobre la cadena de suministros.

- Reducción de horas de trabajo extraordinarias.

- Gestión más fácil de los recursos humanos.

- Fabricación sobre pedido en un período de tiempo dado.

Los inconvenientes de Heijunka:

- La producción no funciona estrictamente como fabricación sobre pedido.

- Existencias más elevadas de las que se tendrían en sistema de fabricación sobre pedido.

Flujo Continuo

Se debe establecer procesos en los que el flujo se dé en forma continua, pero ¿El flujo de que? A continuación veremos los tres tipos de flujo:

Información

- ¿Todos conocen el objetivo de producción?

- ¿Qué tan rápido se identifican los problemas y las anomalías?

- ¿Qué sucede cuando existen problemas y anomalías?

Materiales

- ¿Las piezas se mueven de un proceso que le agrega valor a otro que también le agrega valor?

Operaciones

- ¿El trabajo de los operadores es consistente en cada ciclo?

- ¿Puede un operador ejecutar eficientemente un paso que agrega valor al siguiente?

Lograr el flujo continuo o flujo de una sola pieza es el objetivo final de la producción Lean.

Lograr el flujo continuo en las operaciones suele ser una tarea que implica varias actividades dado que impacta a indicadores críticos de las operaciones. El flujo continuo consiste en:

- Conectar operaciones manuales y de máquinas

- Tiempo de espera más corto

- Producir una pieza a la vez en cada estación

- El mínimo de material, espacio y operadores

- Productividad consistente

- Las anormalidades se identifican inmediatamente

- Automatización simple y sencilla

El flujo continuo tiene características que es importante considerar aún y cuando nuestro objetivo no sea el de implementar celdas de manufactura, recordemos que no en todos los procesos es factible su implementación:

- Cada operador produce una pieza a la vez en cada estación

- Con el mínimo de material, espacio y operadores

- Multi-procesos

- El número de operadores corresponde con la demanda del cliente

- Las anormalidades se observan inmediatamente

- Poco tiempo de espera

Alcanzar un verdadero flujo continuo puede tomarle a las compañías tiempo de arduo trabajo en las operaciones de manufactura. Sin embargo, los beneficios son redituables:

- Mejora la Calidad

- Reduce Costos

- Menor tiempo de espera

- Aumenta la satisfacción del cliente

- Optimiza la Cadena de Valor

Tiempo Takt

Tiempo Takt: El ritmo al que el cliente compra el producto. Sus características son:

- Se expresa en segundos por pieza que la planta debe mantener para cumplir la demanda del cliente.

- Fluctúa con la demanda, si la demanda aumenta, el tiempo Takt disminuye y viceversa.

- Guía las decisiones y el arreglo de las celdas de trabajo.

- Es el ritmo de trabajo del cliente.

- Todas las estaciones de trabajo, máquinas en las celdas y áreas deben producir de acuerdo al Tiempo Takt para prevenir la sobreproducción.

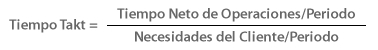

La fórmula para calcular el Tiempo Takt es:

Los períodos de tiempo deben ser iguales.

SMED

El SMED es un acrónimo para la expresión cambio de herramentales en menos de diez minutos. El SMED es una teoría y conjunto de técnicas que hacen posible realizar las operaciones de cambio de herramentales y preparación de máquinas en menos de diez minutos. El SMED se desarrolló originalmente para mejorar las preparaciones y montajes para producción de prensas y máquinas herramientas, pero sus principios se aplican a las preparaciones de máquinas en toda clase de procesos.

Es importante señalar que puede no ser posible alcanzar el rango de menos diez minutos para todo tipo de preparaciones de máquinas, pero el SMED reduce dramáticamente los tiempos de cambio y preparación en casi todos los casos. La reducción de los tiempos de estas operaciones beneficia considerablemente a su empresa y a usted mismo.

¿Porque es importante el SMED para las empresas?

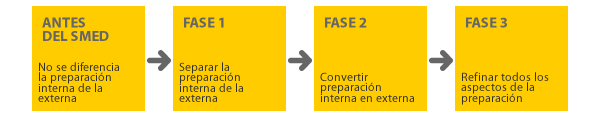

Como se ilustra en la figura A, el enfoque SMED de mejora de los cambios de herramentales se implanta en tres fases. Estas fases se examinarán en detalle en los siguientes temas. Son descritas aquí brevemente.

Fase 1: Separación de la preparación interna y la externa

El paso más importante de la implantación del SMED es distinguir entre las operaciones de preparación internas y externas. Haciendo obvias las operaciones de preparación y transportes que pueden realizarse mientras la máquina funciona, el tiempo necesario para la preparación interna, con la máquina parada, puede usualmente reducirse de un 30 a un 50 por 100.

Fase 2: Conversión de preparación interna en externa

La reducción adicional de los tiempos de preparación para acercarse a la gama de tiempo inferiores a 10 minutos, involucra dos actividades importantes: 1) reexaminar las operaciones para ver si algunas se asumen erróneamente como de preparación interna, y 2) encontrar modos de convertir estos pasos en preparación externa.

A menudo, las operaciones pueden convertirse en externas analizando su verdadera función.

Fase 3: Refinamiento de todos los aspectos de las operaciones de preparación

Para reducir adicionalmente los tiempos de preparación, los elementos básicos de cada operación de cambio de herramentales se analizan en detalle. Se aplican principios específicos para acortar los tiempos necesarios, especialmente en el caso de las operaciones de preparación interna, con la máquina parada.

Los Sistemas Pull (Jalar)

KAN BAN

Kan Ban es una palabra japonesa, uno de sus significados es "tarjeta".

El Kan-Ban tiene como finalidad establecer un sistema de comunicación efectiva para el surtimiento de materiales en los procesos de manufactura por medio de controles de tipo visual, el más común es la tarjeta.

El SMED es un acrónimo para la expresión cambio de herramentales en menos de diez minutos. El SMED es una teoría y conjunto de técnicas que hacen posible realizar las operaciones de cambio de herramentales y preparación de máquinas en menos de diez minutos. El SMED se desarrolló originalmente para mejorar las preparaciones y montajes para producción de prensas y máquinas herramientas, pero sus principios se aplican a las preparaciones de máquinas en toda clase de procesos.

Existen diferentes tipos de tarjetas:

- Las tarjetas que autorizan el retiro o embarque de material y

- Las tarjetas de autorización de producción.

El sistema tradicional de Kan-Ban utilizado en Toyota utiliza el sistema de 2 tarjetas. Aunque también el sistema de 1 sola tarjeta adherida al contenedor es popular.

¿Cómo funciona el Sistema Kan-Ban?

El sistema inicia con un programa de producción nivelado para las líneas o celdas de ensamble final, y a partir de ahí se genera la información por medo de las tarjetas a las diferentes áreas que proveerán de las partes y componentes necesarios para cumplir con el programa de producción. Cuando se tenga a todas las áreas enlazadas en el sistema, es momento de iniciar a trabajar para incluir a los proveedores. El siguiente esquema muestra un ejemplo de este sistema.

LOS SUPERMERCADOS

El Kan-Ban es un desarrollo que los Japoneses desarrollaron inicialmente en Toyota producto de la adaptación que realizaron después de sus viajes a los Estados Unidos en los que observaron la forma como trabajan los supermercados. Con variantes en la ejecución desarrollaron los sistemas Jalar en los que se utiliza el concepto del supermercado.

¿Qué es? Es un almacén temporal que se localiza en un área muy cercana a las operaciones, con la finalidad de reducir los tiempo de surtimiento de materiales y mantener la celda o línea trabajando. Este almacén surtido por movedores de materiales, llamados Runners o Water Spider.

Un ejemplo de supermercado en el proceso se muestra en la figura, note que el material con el que está fabricado es con estructuras que permitan el manejo de materiales en forma fácil y accesible.

Celda de Manufactura

Una celda de manufactura es el conjunto de personas, máquinas, materiales y métodos ubicados en orden en un proceso de producción, generalmente más grande que una sola máquina y menor de un departamento.

La forma más utilizada de las celdas de manufactura es de una "U", aunque también existen otras formas.

Algunos de los beneficios que podemos mencionar del uso de las celdas de manufactura son los siguientes:

- Incrementa la comunicación entre el personal

- Reduce el tiempo ciclo

- Disminuye el inventario en proceso (WIP)

- Reduce el espacio utilizado

Jidoka (Autonomatización)

Jidoka se refiere a la habilidad del equipo de producción, incluido una simple maquina para identificar el malfuncionamiento y evitar la generación de defectos. Una definición alterna es la siguiente: Automatización con toque humano. ¡No generes defectos!

Sakiichi Toyoda inventó este principio en sus telares, al detectar un malfuncionamiento, el telar paraba automáticamente, con lo que evitaba se generaran defectos, como consecuencia la calidad y la productividad se incrementaron notablemente.

Beneficios del Jidoka:

- Incrementa la calidad de la producción

- Reduce desperdicio

- Incrementa productividad

- Asegura las entregas a tiempo

Poka Yoke

Aunque el concepto de POKA YOKE ha existido durante mucho tiempo de diversas formas, ha sido el Ingeniero de Producción japonés Shigeo Shingo el que desarrolló la idea en una herramienta formidable para alcanzar el "Cero Defectos" y eventualmente, eliminar las inspecciones de Control de Calidad. Shingo terminó determinó el termino POKA YOKE, traducido como "a prueba de errores" o "de fallas".

La idea que reposa detrás del POKA YOKE es respetar la inteligencia de los seres humanos, de los trabajadores. Asumiendo las tareas repetitivas o acciones que dependen de la memoria, el POKA YOKE puede liberar el tiempo y mente de un trabajador para que así se dedique a actividades más creativas que agreguen valor al producto y de mejoramiento.

POKA YOKE es una técnica para evitar los simples errores humanos en el trabajo.

MPT (Mantenimiento Productivo Total)

Mantenimiento Productivo Total (MPT), es una nueva filosofía de trabajo en la cual el operador realiza labores de mantenimiento.

MPT es un cambio de actitud en el operador ya que se le capacita para realizar un mantenimiento autónomo y conservar en funcionamiento óptimo, su máquina o equipo.

El operario dentro del MPT realiza labores de limpieza, inspección de rutina y lubricación para asegurar el funcionamiento adecuado de su máquina y/o equipo.

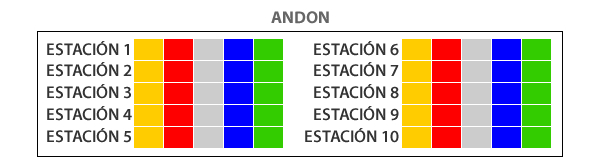

Andon

Es un tablero electrónico que se coloca en la línea de ensamble final lo suficientemente alto para poder ser visto por todos. Es usado por los operadores para indicar posibles problemas o interrupciones en la línea de ensamble. También puede ser utilizado para proveer retroalimentación a personal de materiales, mantenimiento y producción sobre necesidades de producción, problemas con los equipos, tiempos muertos, etc.

El Andon puede consistir en una serie de lámparas en cada proceso o un tablero de las lámparas que cubren un área entera de la producción. El Andon en un área de ensamble será activado vía una cuerda o un botón que oprimirá el operador. Un Andon para una línea automatizada se puede interconectar con las máquinas para llamar la atención a la necesidad de surtir materias primas a una estación en particular.

Si un problema ocurre, la tabla de Andon se iluminará para señalar al supervisor que la estación de trabajo está en problema. Una melodía se usa junto con la tabla de Andon para proporcionar un signo audible para ayudar al supervisor a comprender que hay un problema en su área.

Una vez el supervisor evalúa la situación, él o ella puede tomar acciones para corregir el problema. Los colores usados son:

- Rojo: Máquina descompuesta

- Azul: Pieza defectuosa

- Blanco : Fin de lote de producción

- Amarillo: Esperando por cambio de modelo

- Verde: Falta de Material

- No luz: Sistema operando normalmente

Trabajo en Equipo

Los beneficios de la aplicación y las diferentes herramientas y técnicas que ofrece Lean no son alcanzables si no se cuenta con un elemento importante; el trabajo en equipo. Ya sea por medio de los equipos Kaizen, de solución a problemas temporales o cumpliendo disciplinadamente los puntos esenciales del proceso, la participación e integración del personal en equipos propiciará el desarrollo de la cultura Lean dentro de la organización.

Kaizen

El Kaizen es en Japón sinónimo de mejora continua, es la búsqueda incesante de mejores niveles de desempeño en materia de calidad, costos, tiempos de respuesta, velocidad de ciclos, productividad, seguridad y flexibilidad entre otros.

El Kaizen agrupa diferentes herramientas y conceptos de calidad, reducción de desperdicio, eliminación de actividades que no agregan valor, etc. Todas estas herramientas y conceptos desarrollados en los trabajos de Sakiichi Toyoda, Taiichi Ohno, Kaoru Ishikawa, Shigeo Shingo, Mizuno entre otros. Estas aportaciones fueron compiladas por Masaaki Imai en su libro "Kaizen".

¿Qué significa Kaizen?

Kaizen es una palabra Japonesa, uno de sus significados es cambio bueno o hazlo mejor. Significa también mejora, mejora continua en la vida personal, familiar, social y de trabajo.

Cuando se aplica al lugar de trabajo, Kaizen significa un mejoramiento continuo que involucra a todos, gerentes y trabajadores por igual. Desde el punto de vista estratégico, el Kaizen es la acción sistemática y a largo plazo destinada a la acumulación de mejoras y ahorros, con el objeto de superar a la competencia en niveles de calidad, productividad, costos y plazos de entrega.

Otra definición de Kaizen es también una selección de mejores formas de hacer las cosas o un cambio en los métodos actuales con la finalidad de lograr un objetivo. Kaizen también puede verse como una acumulación de pequeños cambios en la propia área de trabajo con la finalidad de hacerlo mas fácil, mas simple, mas seguro, mas económico y mejor. Kaizen significa un esfuerzo constante no solo para mantener los estándares sino para mejorarlos requiriendo el esfuerzo de todos.

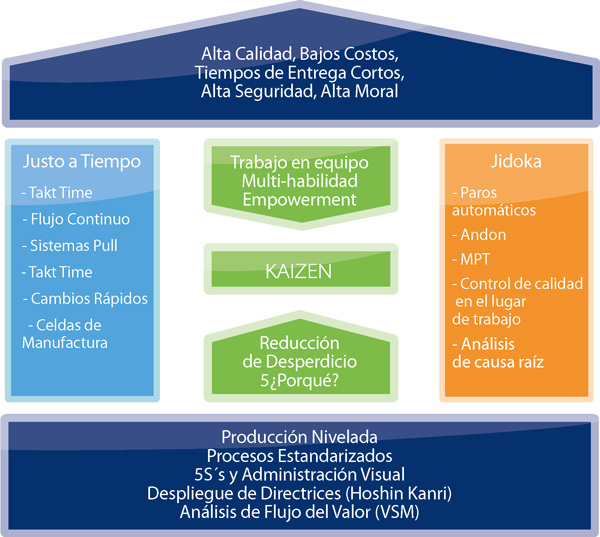

Casa Lean